五轴龙门加工中心机床导轨改进

五轴龙门加工中心机床是生产企业非常重要的设备。对生产有很大的帮助。同时,其自身的生产损耗较高,其寿命也备受关注。一些不能使用的设备和生产线是一种负担,也是大量的库存资产。一旦修复,它们就会成为财富。只要找准主要技术难点,解决卡住的关键技术问题,就能以最小的投入盘活最大的存量资产,争取最大的经济效益和社会效益。

五轴龙门加工中心机床目前存在的问题现象是:设备加工精度不准确,零件质量超差,最大为0.8mm;设备零点不稳定,回零不稳定,引起龙门扭曲报警;设备轨道表面损坏,与滚珠轴承相对运动时可能会造成进一步损坏。经过对五轴龙门加工中心机床多次直线度测量以及运动过程中的负载监测和检查,发现原因是轨道长期工作,导致部分位置产生变形。滚珠滑块轴承在轨道上运行时,由于球点式的受力,对变形区域施加很大的压力,造成导轨的损坏。要修复和改善这一问题,需要改进五轴龙门加工中心机床运动部件的形式,即导轨和滚珠滑块轴承。

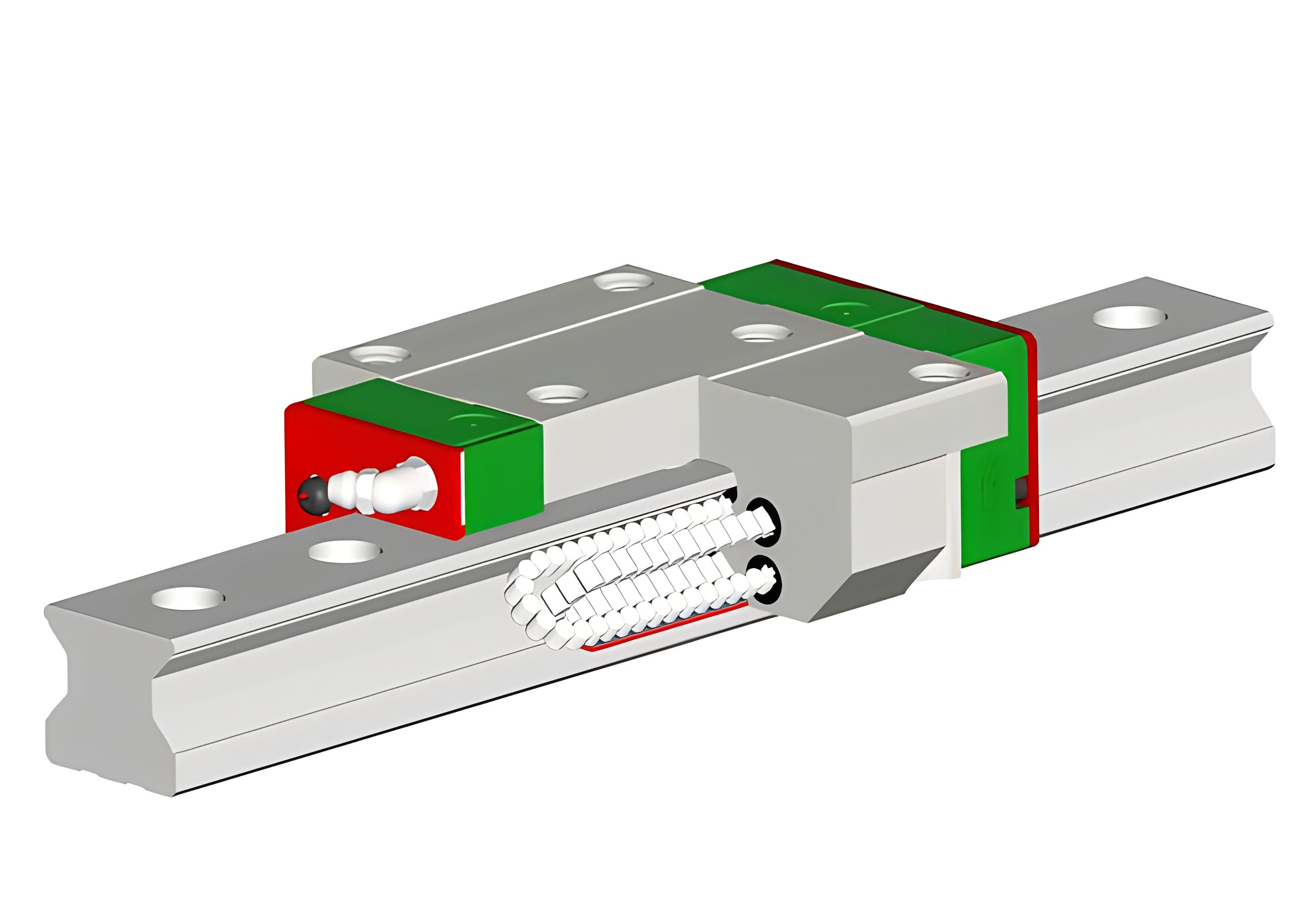

滚珠直线导轨主要由导轨体、滑块、滚珠、挡圈、端盖等组成。当滑块与滑动体相对运动时,滚动体与滑动体之间的连续圆弧槽穿过端盖内的滚道,从工作负荷区到非工作负荷区,再滚回到工作负荷区。区域,不断循环,从而使滑动体在滑动体和滚动体之间移动。为防止灰尘、污物进入导轨滚道,滑块两端及下部设有塑料密封圈,滑块上设有润滑油杯。最近,在滑块两端增加了带自动润滑的滚动导轨,不再使用带润滑的装置。

五轴龙门加工中心机床滚珠直线导轨的特点如下:

1、自动调节能力

由弧形凹槽(45度-45度)组合而成,安装时,通过钢珠的弹性变形和接触的传递,即使安装面有些偏差,也能被导线内部吸收滑块,从而实现自动调整。由于心力的作用,实现高精度、稳定、平滑的运动。

2、互换性

由于对制造精度的严格控制,直线导轨的尺寸可以保持在一定的水平内,并且滑块上设计有保持器以防止钢珠脱落,因此某些系列的精度可以互换。客户可以根据需要订购导轨和滑块,也可以将导轨和滑块分开存放,以减少存放空间。

3、各方向刚性高

采用排式圆弧槽和四排45度接触角钢球,钢球达到理想的两点接触结构,可承受上下左右方向的载荷。如有必要,可施加预压以提高刚性。

4、滚动导轨抗震能力差,防护要求高。

由于滚珠直线导轨的特点,并结合现场的实际应用条件,旧的结构形式将被滚柱直线导轨所取代。

皆在实现超高刚性和超重负载能力;通过滚动体、导轨和滑块之间的线接触,使滚动体在承受高负载时仅形成微量的弹性变形,并通过45度接触角设计让整体直线导轨达到以下特点:高刚性和四个方向的高负载能力。通过超高刚性的实现,可以大幅提高加工精度,达到高精度要求;

由于超重载的特性,可以延长直线导轨的使用寿命。滚柱式直线导轨(交叉滚柱导轨)的支撑体是滚柱,与滑道的接触是线接触。与滚珠式相比,其特点是刚性更高、承载能力更大,但其行程存在问题。它是有限的,不像大多数滚珠轴承,行程可以拼接得很长(长度不受限制)。

相对来说,滚珠式直线导轨的成本会更低,速度可以更快,拼接可以更长。这是它的优点;滚轮式在相同体积下具有更大的承载能力和更好的刚性。

五轴龙门加工中心机床改造工艺步骤:

1、起升支撑龙门立柱,拆卸滚轮滑动轴承。

2、拆下固定螺栓,拆下原来损坏的直线导轨。

3、安装新的直线导轨,在原螺栓孔位置安装新的固定螺栓,并用小扭矩固定。

4、用百分表测量,使整体导轨与传动齿条的距离一致。保证整个机架Z方向水平位置的一致性。

5、调整龙门两导轨间距离一致,直线度精度在0.2mm/10m以内。

6、直线度调整完毕后,拧紧固定定位螺栓。

7、安装新的滚柱滑块轴承,并调整与轨道的间隙和位置。

8、调整五轴龙门加工中心机床数控系统参数,使龙门两侧位置保持一致。

9、给设备通电,监测龙门两侧电机负载情况,根据负载大小调整龙门位置或滑块预紧力。直到负载低于20%。

10、重新调整龙门零位,调整数控系统参数确认位置,反复将龙门回零,确保物理位置不变。结尾。

扫一扫添加微信

扫一扫添加微信