数控龙门铣床加工中顺铣、逆铣的选择与编程指令的应用

数控龙门铣床铣削过程中,顺、逆两种铣削方向的选取是一项重要的技术问题,它的选取对零件的精度及表面质量有很大的影响。

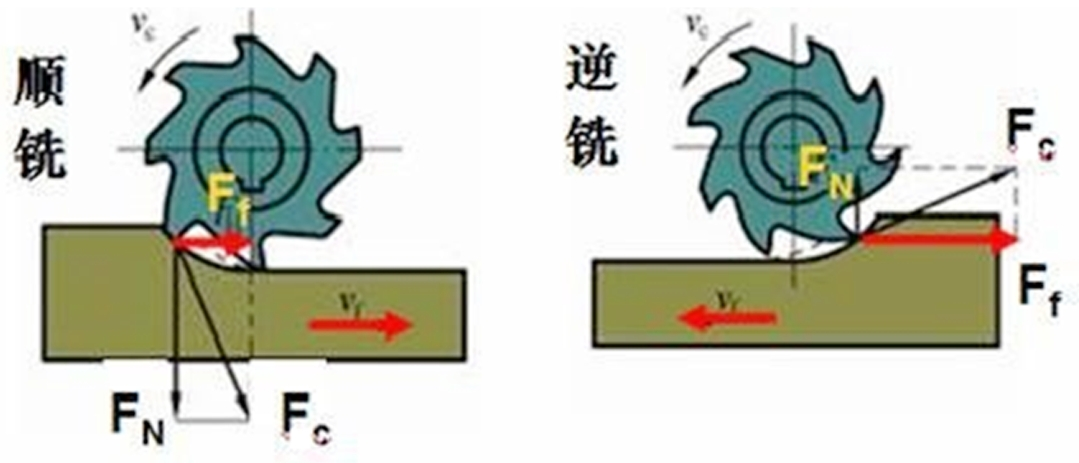

周铣加工也可划分为顺铣削加工和反铣削加工。在铣削过程中,当铣刀以与工件进给方向相同的速度和方向切入工件中时,就是顺铣削;在铣削过程中,刀具以与进给方向相反的速度和方向切入工件,这样的铣削方法叫做逆向铣削。

图 1 顺铣和逆铣

1 数控龙门铣床顺铣和逆铣的铣削过程分析

1.1 顺铣加工的特点

顺铣的优点是:从最大切削量到最小切削量为0,刀片不打滑,刀具寿命长,加工表面光洁度好;在顺铣时,竖直铣削分力(在图1中顺铣中为 FN)总是被按压在工作台上,这有利于将工件定位和夹持在一起,从而可以更可靠地夹持工件;机床在顺铣时功耗小。

顺铣的缺点是:对有硬表面的零件无法进行铣削;在机床的进给丝杠与螺母之间存在间隙的情况下,数控龙门铣床的进给丝杠会在机床运行中产生摆动。

1.2 逆铣加工的特点

逆铣加工的不足之处在于,切削厚度由零至最大值变化,刀片与工件接触后不会立即进入金属层内,而是会在工件表面上滑动一段较短的距离,在此期间,剧烈的摩擦会产生较高的热量,且容易在被加工表面上形成硬化层,使刀具的耐久性下降,进而影响被加工表面的加工品质;-在反向铣削时,产生竖直向上铣削分力(在图1中反向铣削的力 FN),该铣削分力具有将工件抬起并破坏其定位的倾向,该铣削分力包括:机床在逆铣时功耗很高。

逆铣的优点是:可以对有硬表面的工件进行逆铣;当工作台丝杆螺母进给机构存在间隙时,数控龙门铣床工作台在加工时不会产生摆动。

1.3 顺铣与逆铣时工具的应力分析在图2中示出,在顺铣时,在工具上的工件作用力是这样的,即,在工具上的作用力是这样的,即,在顺铣时,在工具上的作用力是这样的:

在数控龙门铣床逆铣过程中,由于刀具上的螺旋槽,工件在刀具上的作用力使刀具有向工件接近的倾向。

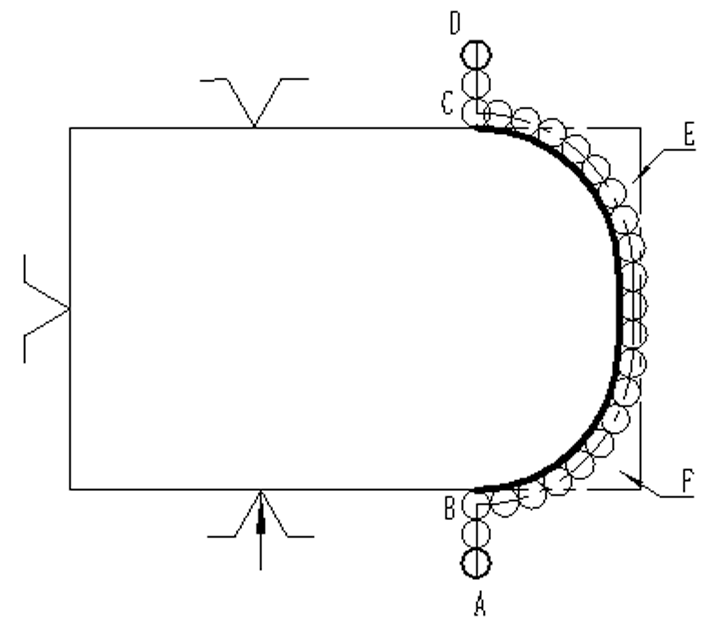

图2铣削时刀具的受力分析

2 数控龙门铣床加工时顺铣与逆铣的选择分析

滚珠丝杠传动的 CNC机床,其间隙可通过预加载的方法完全消除。在 CNC机床及具备顺铣机构的数控龙门铣床中,优选顺铣时的工具耐久性高、表面加工品质好、且动力消耗少。但是,在一些特殊的切削条件下,需要进行反向切削。因此在选择顺、逆铣削加工方式前,必须对其进行相关性分析。

在普通铣床上,由于丝杠、螺母副存在横向间隙,为避免工作台偏移,确保铣削加工的顺利进行,普遍采用反向铣削加工。但对切削用量少,表面质量要求好的Al-Mg合金,可以采用顺铣工艺。

3 数控龙门铣床实例分析

如图3所示,是表示一道工序的加工内容的说明图,坯料是正方形的,现在要用 CNC铣床加工出图中的粗实线外形,请对该加工内容的加工模式进行分析,并指出工具的移动方向。基于前面的分析,在 CNC机床中优选顺铣削法。该零件的加工,如果采用顺铣法,其铣刀路径为 D→ C→ B→ A。但是,在实际生产中,经常会发生“打刀”现象,这是为什么?。对其产生的原因进行了分析。

图3加工实例

(1)当工具从点 D到 C并沿上述圆弧运动时,工具从点 D运动到 C。

在加工期间,工具进给从零逐步增加,直到整个工具周边被切割。

(2)在刀具的整周上进行切削的情况下,该部分为顺铣加工,但该部分为逆铣加工。

对于要被切断的部件的坯料的一部分(在图3中用 E表示),进行逆铣削加工,在进行逆铣削加工时,根据前述的分析,刀具趋向于接近工件,同样地,要被切断的坯料的一部分(在图3中用 E表示),根据力和反力的特性,也趋向于接近刀具。

(3)当工具继续进行加工而图3中 E所示的部分即将被切掉时,由于 E没有被支承而趋向于接近工具,因此,在 E被切掉的时刻, E紧密地接近工具,而工具被夹紧,从而产生撞刀。

综合以上分析,本工艺不应优先使用顺铣加工,而应先使用反铣留余量加工(A→ B→ C→ D),然后再使用顺铣加工(D→ C→ B→ A),以确保在加工中不会产生刀具磨损,并确保工件的表面质量。

4 数控龙门铣床编程中顺铣和逆铣的选择

在 NC编程中,通过使用G41 (与选择顺铣削模式时的工具半径向左补偿相对应)和G42 (与选择逆铣削模式时的工具半径向右补偿相对应)代码,能够容易地设置这些代码。但编程时应考虑不同的铣削方式对加工余量的实际影响,以保证工件的尺寸精度。立铣刀在切削阻力的作用下,由于刀体、刀柄和主轴等部件的刚度不同,会出现不同程度的弯曲变形。在顺铣过程中,由于刀具与工件之间存在一定的距离,使刀具的实际加工余量比理论余量要大,这就是所谓的“让刀”和“欠切”;逆铣过程中,刀具倾向于接近工件,使实际加工的余量比理论余量小,从而导致“啃刀”和“过切”。当刀具直径较小,刀杆长度较长,刚度较小时,这种效应更为显著。因此,实际加工过程中,采用G41、G42指令进行编程时,必须对刀具半径补偿值进行理论上的校正。在G41数控系统中,采用较小的刀具半径补偿值来消除“让刀”余量;在G42数控系统中,采用较大的刀具半径补偿值来消除“啃刀”余量。5 结束语

金属切削加工是一个复杂的切削过程,切削刀具和被切削材料之间存在着复杂的相互作用,切削用量、刀具材料、刀具几何角度、刀具夹具、切削用量以及切削液都会对切削加工过程造成不同程度的影响。在特定的数控龙门铣床加工过程中,采用不同的铣削方法可以获得不同的结果。深入了解顺、逆铣削加工方式的特点,对数控加工和编程有着十分重要的意义。

扫一扫添加微信

扫一扫添加微信